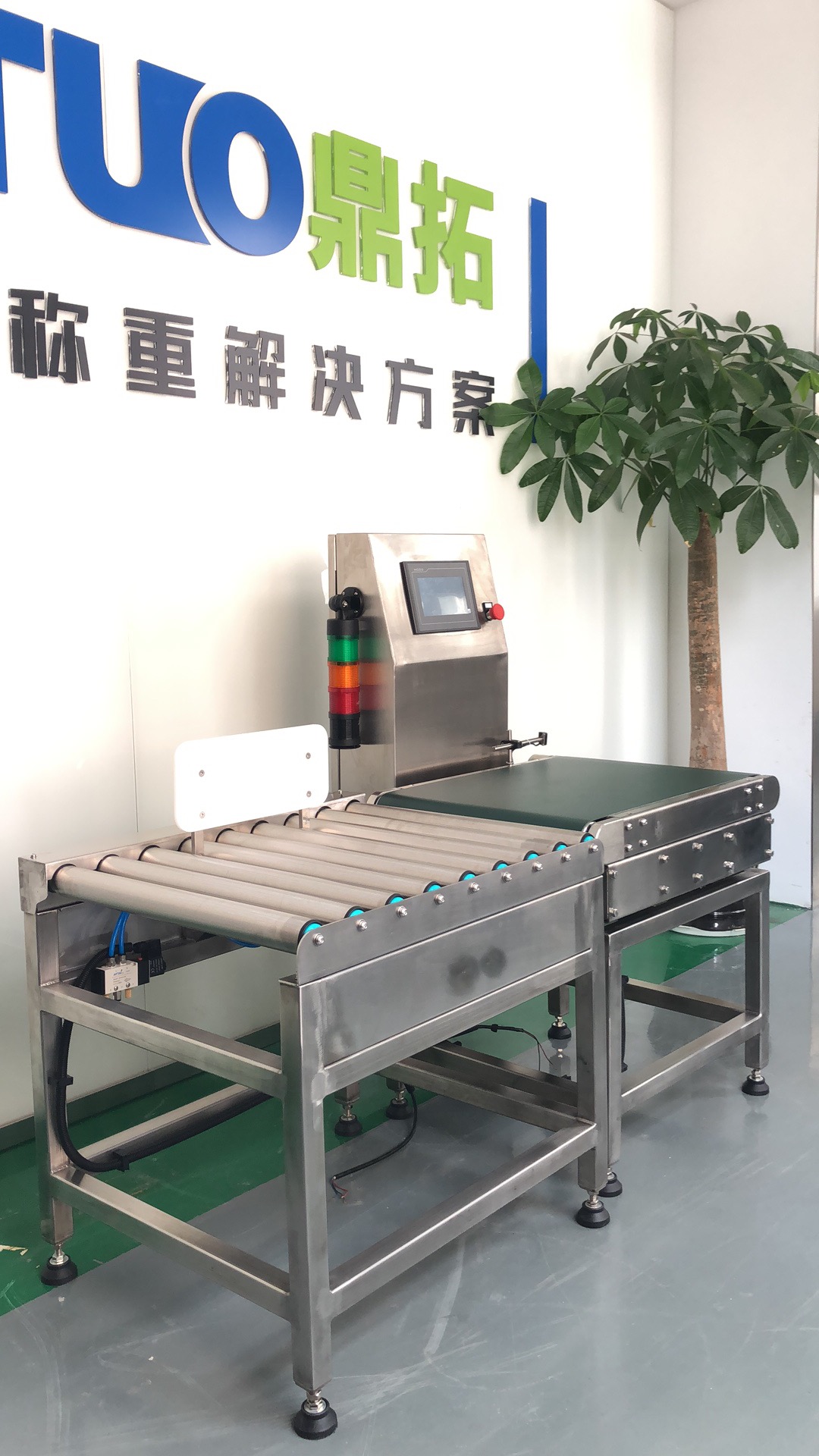

皮带重量输送式分拣称重机工作流程

在现代物流与生产自动化领域,皮带重量输送式分拣称重机以其高效、精准的特点,成为众多企业提升生产效率、优化物流管理的关键设备。本文将详细阐述皮带重量输送式分拣称重机的工作流程,帮助读者深入了解其运作机制。

一、准备工作

设备检查:启动前,操作人员需对设备进行全面的检查,包括传送带、称重传感器、控制系统、剔除装置等部件的完好性和清洁度,确保设备处于良好状态。

参数设置:根据生产或物流需求,通过控制系统设置产品的目标重量范围、分拣规则、剔除条件等参数。这些参数将作为后续分拣称重的依据。

二、产品上料

自动上料:对于配备有自动上料系统的设备,产品将通过振动盘、输送带等装置自动送入皮带输送机的起始端。对于手动上料,操作人员需将产品逐一放置在传送带上。

初步定位:产品进入传送带后,通过初步定位装置(如挡板、定位轮等)确保产品在传送带上保持稳定的姿态和位置,以便后续称重和分拣。

三、动态称重

称重区域:当产品进入称重区域时,高精度称重传感器开始工作,实时捕捉并测量产品的重量。称重区域通常设计有稳定的支撑结构和减震措施,以减少外界干扰对称重结果的影响。

数据处理:称重传感器将采集到的重量数据传输给控制系统,控制系统通过内置算法对数据进行快速处理和分析,得出产品的实际重量。

四、智能判断与分拣

重量对比:控制系统将产品的实际重量与预设的目标重量范围进行对比。若产品重量在允许范围内,则判定为合格;若超出范围,则判定为不合格。

分拣指令:根据判断结果,控制系统向剔除装置发出相应的分拣指令。对于合格产品,系统可能仅发出继续传送的指令;对于不合格产品,则发出剔除指令。

自动分拣:剔除装置(如气动推杆、机械臂等)根据接收到的指令迅速响应,将不合格产品从传送带上剔除至指定区域(如回收箱、次品区等),而合格产品则继续沿传送带前进至下一工序或目的地。

五、后续处理

数据记录:控制系统将每次称重和分拣的结果记录在数据库中,以便后续查询、分析和统计。这些数据对于优化生产流程、提高产品质量具有重要意义。

维护与保养:定期对设备进行清洁、检查和保养,确保设备的正常运行和延长使用寿命。同时,根据设备运行情况和生产需求,适时调整参数和更换易损件。

- 上一篇:没有啦

- 下一篇:上海鼎拓官网改版全新上线 2013/6/13