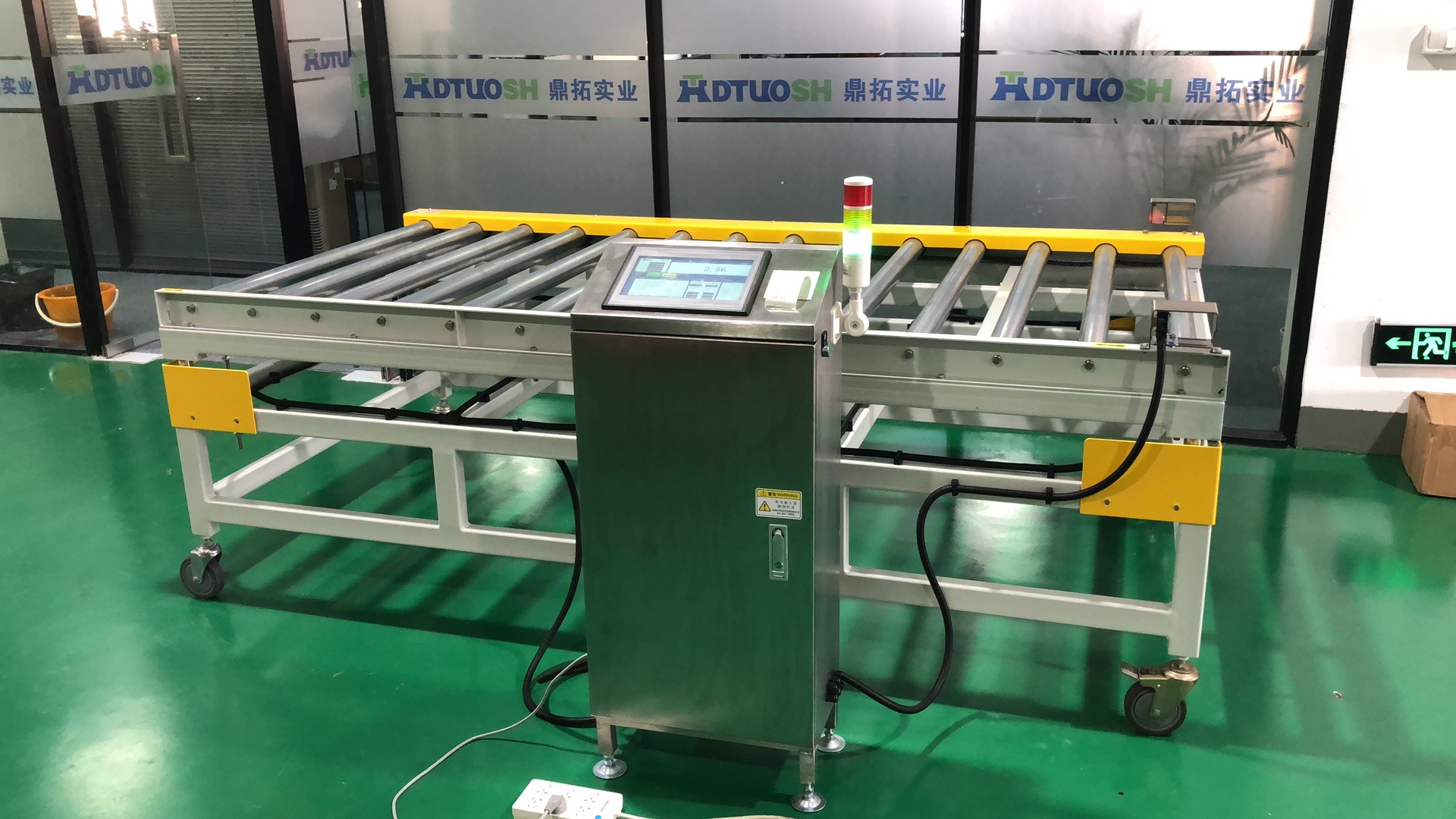

动态定量输送重量不合格电子秤工作流程

在现代自动化生产线上,动态定量输送重量不合格电子秤扮演着至关重要的角色,它确保了产品重量的精确控制,及时剔除不符合标准的产品,从而维护了产品质量和客户满意度。以下是该设备的工作流程详解:

1. 初始设置与校准

设备启动:首先,操作人员启动动态定量输送重量不合格电子秤及其配套系统,包括输送带、称重传感器、控制系统等。

参数设置:根据生产需求,在控制系统中设置目标重量范围、输送速度、剔除机制启动条件等参数。

校准过程:使用标准砝码对电子秤进行校准,确保称重系统的准确性和稳定性。校准完成后,系统进入待机状态,等待物料进入。

2. 物料输送与动态称重

物料投放:物料(如产品、零部件等)被自动或手动投放到输送带上,输送带以预设的速度开始运行。

动态称重:随着物料的移动,称重传感器实时检测并计算物料的重量。这一过程中,电子秤利用先进的算法处理动态信号,确保在物料移动中也能获得准确的重量数据。

3. 重量判断与反馈

数据对比:系统将实时检测到的重量数据与预设的目标重量范围进行比较。

合格判断:如果物料重量在目标范围内,则视为合格,继续沿输送带前进至下一工序。

不合格判定:若物料重量超出或低于目标范围,则系统判定为不合格。

4. 不合格品处理

剔除机制启动:一旦检测到不合格品,控制系统立即启动剔除机制。这可能包括气动推杆、机械臂或其他自动化设备,用于将不合格品从输送带上快速、准确地移除。

收集与记录:不合格品被剔除后,可能被收集到专门的容器中,以便后续处理或分析。同时,系统记录每次剔除事件,包括时间、重量偏差等信息,供管理人员查阅和分析。

5. 监控与调整

实时监控:整个工作流程中,控制系统持续监控输送带、称重传感器等设备的运行状态,确保系统稳定运行。

动态调整:根据生产实际情况和数据分析结果,操作人员可以动态调整输送速度、目标重量范围等参数,以优化生产效率和产品质量。

6. 维护与保养

定期检查:定期对电子秤、输送带、传感器等关键部件进行检查,确保其清洁、无损坏,并保持良好的工作状态。

校准与校准:定期重新校准电子秤,确保称重系统的准确性和稳定性。

故障处理:一旦发现设备故障或异常,立即停机检查并排除故障,确保生产线的连续性和稳定性。

动态定量输送重量不合格电子秤的工作流程体现了自动化生产线的高效、精准和灵活性。通过实时动态称重、快速判断与反馈、自动化剔除不合格品等步骤,该设备有效提升了产品质量和生产效率,是现代工业生产中不可或缺的重要设备。

- 上一篇:没有啦

- 下一篇:上海鼎拓官网改版全新上线 2013/6/13